Newsroom

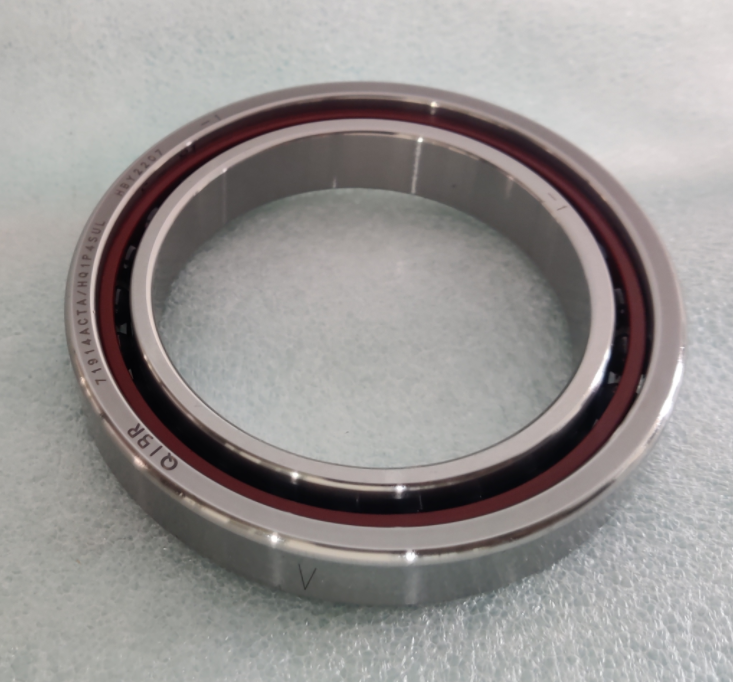

Ключевые моменты для визуального контроля прецизионных радиально-упорных шарикоподшипников?

2025-06-27При визуальном осмотре прецизионного радиально-упорного шарикоподшипника следует обратить внимание на следующие аспекты:

1.Проверка на наличие трещин:

Проверьте прецизионные детали радиально-упорных шарикоподшипников на наличие любого из следующих типов трещин:

- Трещины в сырье

- Трещины при ковке

- Трещины при термообработке

- Трещины при шлифовке

Риск:

Эти трещины являются точками концентрации напряжения во время работы прецизионного радиально-упорного шарикоподшипника, что приводит к быстрому распространению трещин и разрушению подшипника. Это серьезно влияет на срок службы прецизионных радиально-упорных шарикоподшипников и безопасность эксплуатации.

Меры контроля:

Для критических применений компания QIBR проводит 100% магнитопорошковый или радиографический контроль деталей прецизионных радиально-упорных шарикоподшипников, чтобы убедиться в отсутствии трещин.

2.Осмотр механических повреждений:

Ищите повреждения поверхности, такие как:

- Следы потертостей

- Царапины

- Вмятины

- Следы ударов

Удары:

Такие повреждения могут стать причиной неправильной установки, смещения и концентрации напряжений, что приведет к снижению точности вращения и срока службы.

3.Коррозия поверхности и дефекты:

- Ржавчина

- Накипь (черный оксидный слой)

- Точечная коррозия

Риск:

Нагар и питтинг могут задерживать влагу и загрязнения, что делает прецизионный радиально-упорный шарикоподшипник склонным к ржавчине. Ржавчина может привести к плохой установке, раннему износу и усталостному разрушению. Сильно заржавевшие подшипники следует отбраковывать.

4.Дефекты материала:

- Нахлесты

- Складки

Риск:

Эти участки имеют плохое сцепление с основным металлом и часто сопровождаются обезуглероживанием или зонами с низким содержанием углерода. Они склонны к отслаиванию, вмятинам и износу, что серьезно влияет на точность и срок службы прецизионных радиально-упорных шарикоподшипников.

5.Проверка качества клетки:

Ключевые моменты для проверки:

- Качество заклепок: Проверьте, нет ли смещения, перекоса заклепок, ослабления, недостатка материала или дефектов двойного слоя (эффект «двойного глаза»).

- Качество сварки: Убедитесь в правильном положении сварного шва и его надлежащем размере. Проверьте, нет ли слабых сварных швов или чрезмерной сварки, которая может привести к заклиниванию элементов качения.

- Качество формовки сепаратора: Проверьте обжим, отделку краев, закрытие шва и качество надрезов.

- Удержание элементов качения: Элементы качения не должны выпадать и должны свободно вращаться.

Воздействие:

Низкое качество сепаратора может привести к шуму, снижению точности вращения или, в тяжелых случаях, к поломке сепаратора, вызывающей поломку машины или несчастные случаи.

6.Качество маркировки:

- Маркировка должна быть четкой и разборчивой.

- Размытая или поврежденная маркировка будет классифицироваться как дефектная.

- Серьезные дефекты маркировки могут привести к полному отказу.

7.Проверка поверхности сборки:

На поверхностях сборки не допускается наличие видимых прижогов или следов отпуска.

Воздействие:

Прижоги или следы отпуска влияют на твердость поверхности и характеристики подшипника.

8.Проверка сборочной поверхности:

Если при проверке обнаружен любой из вышеперечисленных дефектов, прецизионный радиально-упорный шарикоподшипник должен быть забракован.

Для получения дополнительной информации, не стесняйтесь обращаться в QIBR